| การวัดความแข็ง |

| |

| เรียบเรียงโดย อภิชาติ พานิชกุล และ อุษณีย์ กิตกำธร |

| |

|

ค่าความแข็งของวัสดุถือได้ว่าเป็นสมบัติเชิงกลพื้นฐานที่สามารถชี้ให้เห็นคุณสมบัติโดยรวมของวัสดุนั้นได้ เช่น ความต้านทานแรงดึง ความเหนียว

การทนต่อแรงเสียดสีและการสึกหรอ เป็นต้น ปัจจุบันการวัดค่าความแข็งสามารถกระทำได้ง่าย เนื่องจากอุปกรณ์วัดความแข็งล้วนแต่เป็นระบบอัตโนมัติ

แต่สิ่งที่ต้องคำนึงถึงคือ การเลือกวิธีทดสอบให้เหมาะสมกับงานที่จะทดสอบ เพราะว่าวิธีทดสอบความแข็งนั้นมีหลายประเภท สำหรับวิธีการวัดความแข็งที่นิยมใช้ในงานโลหะนั้นมี 3 วิธี คือ

|

| |

|

1. การทดสอบแบบบริเนลล์ (Brinell Hardness Test)

|

|

|

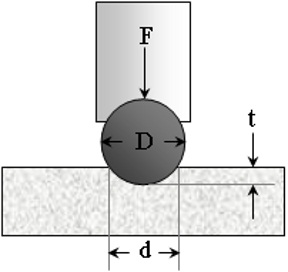

หลักการ การทดสอบความแข็งแบบบริเนลล์ อาศัยการกดของหัวกดทรงกลมที่ผลิตจากเหล็กกล้าชุบแข็งหรือทังสเตนคาร์ไบด์

ซึ่งมีขนาดเส้นผ่านศูนย์กลาง D ลงบนพื้นผิวชิ้นงานทดสอบด้วยแรงกด F ดังรูป โดยคงค่าแรงกดเป็นระยะเวลา 10 ถึง 15 วินาทีสำหรับวัสดุประเภทเหล็กหรือเหล็กกล้า

และคงค่าแรงเป็นระยะเวลา 30 วินาทีสำหรับโลหะอ่อน เช่น อะลูมิเนียม และทองเหลือง เป็นต้น ทำให้เกิดรอยกดที่มีความลึก t และมีเส้นผ่านศูนย์กลางรอยกดเฉลี่ย d

ซึ่งได้จากการวัดเส้นผ่านศูนย์กลางรอยกดในแนวตั้งฉากกันสองค่าแล้วหาค่าเฉลี่ย โดยเครื่องมือวัดต้องมีความละเอียด 0.01 มิลลิเมตร ค่าความแข็งคำนวณได้จากแรงกดหารด้วยพื้นที่รอยกด นั่นคือ

|

|

แต่ในทางปฏิบัตินั้นไม่จำเป็นต้องคำนวณค่าความแข็งจากสูตรคำนวณ เพราะสามารถนำความยาวเฉลี่ยของเส้นผ่านศูนย์กลางรอยกด (d) และขนาดแรงกดที่ใช้เทียบกับตารางค่าความแข็งที่ได้คำนวณไว้แล้วได้โดยตรง ดังแสดงในตาราง

|

โดยทั่วไปลูกบอลที่ใช้เป็นหัวกดมีขนาด 10 มิลลิเมตร และสามารถใช้แรงกดได้ตั้งแต่ 500 กิโลกรัม สูงสุดถึง 3,000 กิโลกรัม หน่วยความแข็งของการทดสอบแบบบริเนลล์คือ BHN หรือ HB

|

|

ข้อดี

การวัดค่าความแข็งแบบบริเนลล์จะให้รอยกดที่กว้างและลึก เพราะหัวกดมีขนาดใหญ่

ดังนั้นความหยาบของพื้นผิวชิ้นงานทดสอบและความไม่สม่ำเสมอของโครงสร้างทางจุลภาคจึงมีผลน้อยต่อค่าการทดสอบ

หรือกล่าวได้ว่าให้ค่าความแข็งเฉลี่ยของวัสดุที่ทดสอบ

|

|

ข้อเสีย

ค่าความแข็งได้มาจากการวัดเส้นผ่านศูนย์กลางรอยกด ฉะนั้นอาจเกิดความผิดพลาดจากการอ่านค่าของผู้ทำการทดสอบได้

นอกจากนี้รอยกดมีขนาดใหญ่ จึงไม่สามารถทำการทดสอบกับชิ้นงานขนาดเล็กหรือชิ้นงานที่บางมากๆได้

|

|

ข้อเสีย

ค่าความแข็งได้มาจากการวัดเส้นผ่านศูนย์กลางรอยกด ฉะนั้นอาจเกิดความผิดพลาดจากการอ่านค่าของผู้ทำการทดสอบได้

นอกจากนี้รอยกดมีขนาดใหญ่ จึงไม่สามารถทำการทดสอบกับชิ้นงานขนาดเล็กหรือชิ้นงานที่บางมากๆได้

|

ข้อจำกัด

• การทดสอบแบบบริเนลล์ไม่ควรใช้วัดความแข็งเกิน 450 HB

เพราะค่าความแข็งที่สูงกว่านี้อาจจะทำให้เกิดการเสียรูปของหัวกด ทำให้รอยกดใหญ่กว่าความเป็นจริงหรือความแข็งที่วัดได้น้อยกว่าความเป็นจริง

• ระยะห่างระหว่างจุดศูนย์กลางของรอยกดหรือระยะห่างของจุดศูนย์กลางรอยกดจากขอบของชิ้นงานควรมีค่าไม่น้อยกว่าสองเท่าของความยาวเส้นผ่านศูนย์กลางเฉลี่ยรอยกด (2d)

• ความหนาของชิ้นงานทดสอบควรมีค่ามากกว่าสิบเท่าของความลึกรอยกด (10t) หรืออาจพิจารณาจากแรงกดให้หมาะสมโดยไม่ทำให้เกิดการเสียรูปทางด้านหลังของชิ้นงาน

• ความยาวเส้นผ่านศูนย์กลางเฉลี่ยรอยกด (d) ควรมีค่าอยู่ในช่วง 0.2D – 0.7D หรือประมาณ 2 – 7 มิลลิเมตรสำหรับลูกบอลขนาดเส้นผ่านศูนย์กลาง 10 มิลลิเมตร เพราะหากรอยกดเล็กเกินไปจะทำให้ขอบของรอยกดไม่คมชัด ส่งผลให้วัดความยาวได้ยากและเปอร์เซ็นต์ความผิดพลาดจากการอ่านค่าความยาวจะมาก ในทางกลับกัน หากรอยกดมีขนาดใหญ่เกินไปจะทำให้เกิดการกดตัวของเนื้อชิ้นงานด้านข้างมาก

|

| |

2.00

2.05

2.10

2.15

2.20

|

158

150

143

136

130

|

316

300

286

272

260

|

473

450

428

408

390

|

632

600

572

544

520

|

788

750

714

681

650

|

945

899

856

817

780

|

2.25

2.30

2.35

2.40

2.45

|

124

119

114

109

104

|

248

238

228

218

208

|

372

356

341

327

313

|

496

476

456

436

416

|

621

593

568

545

522

|

745

712

682

653

627

|

2.50

2.55

2.60

2.65

2.70

|

100

96.3

92.6

89.0

85.7

|

200

193

185

178

171

|

301

289

278

267

257

|

400

385

370

356

343

|

500

482

462

445

429

|

601

578

555

534

514

|

2.75

2.80

2.85

2.90

2.95

|

82.6

79.6

76.8

74.1

71.5

|

165

159

154

148

143

|

248

239

230

222

215

|

330

318

307

296

286

|

413

398

384

371

358

|

495

477

461

444

429

|

3.00

3.05

3.10

3.15

3.20

|

69.1

66.8

64.6

62.5

60.5

|

138

134

129

125

121

|

207

200

194

188

182

|

276

267

258

250

242

|

346

334

324

313

303

|

415

401

388

375

363

|

3.25

3.30

3.35

3.40

3.45

|

58.6

56.8

55.1

53.4

51.8

|

117

114

110

107

104

|

176

170

165

160

156

|

234

227

220

214

207

|

293

284

276

267

259

|

352

341

331

321

311

|

3.50

3.55

3.60

3.65

3.70

|

50.3

48.9

47.5

46.1

44.9

|

101

97.8

95.0

92.2

89.8

|

151

147

142

138

135

|

201

196

190

184

180

|

252

244

238

231

225

|

302

293

285

277

269

|

3.75

3.80

3.85

3.90

3.95

|

43.6

42.4

41.3

40.2

39.1

|

87.2

84.8

82.6

80.4

78.2

|

131

127

124

121

117

|

174

170

165

161

156

|

218

212

207

201

196

|

262

255

248

241

235

|

4.00

4.05

4.10

4.15

4.20

|

38.1

37.1

36.2

35.3

34.4

|

76.2

74.2

72.4

70.6

68.8

|

114

111

109

106

103

|

152

148

145

141

138

|

191

186

181

177

172

|

229

223

217

212

207

|

4.25

4.30

4.35

4.40

4.45

|

33.6

32.8

32.0

31.2

30.5

|

67.2

65.6

64.0

62.4

61.0

|

101

98.3

95.9

93.6

91.4

|

134

131

128

125

122

|

167

164

160

156

153

|

201

197

192

187

183

|

4.00

4.05

4.10

4.15

4.20

|

38.1

37.1

36.2

35.3

34.4

|

76.2

74.2

72.4

70.6

68.8

|

114

111

109

106

103

|

152

148

145

141

138

|

191

186

181

177

172

|

229

223

217

212

207

|

4.50

4.55

4.60

4.65

4.70

|

29.8

29.1

28.4

27.8

27.1

|

59.6

58.2

56.8

55.6

54.2

|

89.3

87.2

85.2

83.3

81.4

|

119

116

114

111

108

|

149

145

142

139

136

|

179

174

170

167

163

|

4.75

4.80

4.85

4.90

4.95

|

26.5

25.9

25.4

24.8

24.3

|

53.0

51.8

50.8

49.6

48.6

|

79.6

77.8

76.1

74.4

72.8

|

106

104

102

99.2

97.2

|

133

130

127

124

122

|

159

156

152

149

146

|

5.00

5.05

5.10

5.15

5.20

|

23.8

23.3

22.8

22.3

21.8

|

47.6

46.6

45.6

44.6

43.6

|

71.3

69.8

68.3

66.9

65.5

|

95.2

93.2

91.2

89.2

87.2

|

119

117

114

112

109

|

143

140

137

134

131

|

5.25

5.30

5.35

5.40

5.45

|

21.4

20.9

20.5

20.1

19.7

|

42.8

41.8

41.0

40.2

39.4

|

64.1

62.8

61.5

60.3

59.1

|

85.6

83.6

82.0

80.4

78.8

|

107

105

103

101

98.5

|

128

126

123

121

118

|

5.50

5.55

5.60

5.65

5.70

|

19.3

18.9

18.6

18.2

17.8

|

38.6

37.8

37.2

36.4

35.6

|

57.9

56.8

55.7

54.6

53.5

|

77.2

75.6

74.4

72.8

71.2

|

96.5

95.0

92.5

90.8

89.2

|

116

114

111

109

107

|

5.75

5.80

5.85

5.90

5.95

|

17.5

17.2

16.8

16.5

16.2

|

35.0

34.4

33.6

33.0

32.4

|

52.5

51.5

50.5

49.6

48.7

|

70.0

68.8

67.2

66.0

64.8

|

87.5

85.8

84.2

82.5

81.2

|

105

103

101

99.2

97.3

|

6.00

6.05

6.10

6.15

6.20

|

15.9

15.6

15.3

15.1

14.8

|

31.8

31.2

30.6

30.2

29.6

|

47.7

46.8

46.0

45.2

44.3

|

63.6

62.4

61.2

60.4

59.2

|

79.5

78.0

76.7

75.3

73.8

|

95.5

93.7

92.0

90.3

88.7

|

6.25

6.30

6.35

6.40

6.45

|

14.5

14.2

14.0

13.7

13.5

|

29.0

28.4

28.0

27.4

27.0

|

43.5

42.7

42.0

41.2

40.5

|

58.0

56.8

56.0

54.8

54.0

|

72.6

71.3

70.0

68.8

67.5

|

87.1

85.5

84.0

82.5

81.0

|

|

| |

|

2. การทดสอบแบบรอกเวลล์ (Rockwell Hardness Test)

|

| |

|

หลักการ

เป็นการวัดค่าความแข็งของวัสดุโดยการวัดความลึกของหัวกดซึ่งทำด้วยเพชรทรงกรวย หรือลูกบอลเหล็กกล้าที่มีขนาด 1.6-12.7 มิลลิเมตร

(1/16 – 1/2 นิ้ว) และเลี่ยงอิทธิพลของผิวชิ้นงานทดสอบด้วยการใช้แรงกดนำค่าหนึ่ง (minor load) เพื่อกำหนดจุดอ้างอิงในการวัดความลึก

การวัดความแข็งแบบรอกเวลล์สามารถแบ่งออกได้หลายหน่วยการทดสอบจากการใช้แรงกดและหัวกดที่ต่างกัน แต่วิธีการทดสอบที่นิยมใช้ทดสอบกับโลหะมี 3 วิธี

คือ รอกเวลล์ซี (Rockwell – C) , รอกเวลล์บี (Rockwell – B) และรอกเวลล์เอ (Rockwell – A)

|

| |

|

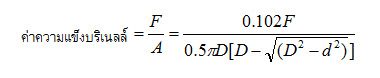

การทดสอบความแข็งแบบรอกเวลล์ซีใช้หัวกดเพชรทรงกรวย มีมุมปลาย 120o

ในการทดสอบเริ่มต้นจะให้แรงกดนำ (Minor load) 10 kgf

กดลงบนผิวชิ้นงานทดสอบ จากนั้นเพิ่มแรงกดหลัก (Major load) อีก 140 kgf ค่าความแข็งจะถูกอ่านเมื่อนำแรงกดหลักออก

ซึ่งเนื้อชิ้นงานที่ถูกกดจะคืนตัวกลับในปริมาณหนึ่ง และคงเหลือเพียงแรงกดนำ ซึ่งปลายหัวกดจะอยู่ ณ ตำแหน่งที่เกิดจากการยุบตัวอย่างถาวรของชิ้นงานทดสอบ ดังแสดงในรูป

|

|

| |

|

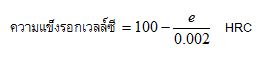

ในการคิดเป็นค่าความแข็งนั้น ถ้าให้ E คือค่าคงที่ซึ่งถูกแบ่งออกเป็น 100 ส่วน ส่วนละ 0.002 mm และ e

คือความลึกที่เกิดจากการเสียรูปอย่างถาวรจากการกด ก็จะสามารถคำนวณค่าความแข็งได้ดังนี้

|

|

|

ฉะนั้นวัสดุที่ถูกกดเข้าไปลึกมากกว่า 0.2 mm หรือวัสดุอ่อน จะไม่สามารถทำการทดสอบความแข็งแบบรอกเวลซีได้

ในกรณีนี้ควรใช้การทดสอบความแข็งแบบรอกเวลล์บีหรือเอแทน

|

| |

|

การทดสอบความแข็งแบบรอกเวลล์บีมีขั้นตอนเหมือนกับการทดสอบความแข็งแบบรอกเวลล์ซี

แต่ใช้หัวกดที่ทำจากลูกบอลเหล็กกล้าชุบแข็ง ขนาดเส้นผ่านศูนย์กลาง 1/16 นิ้ว หรือ 1.59 มม. ใช้แรงกดหลัก 90 kgf

เหมาะกับการทดสอบวัสดุอ่อน เพราะมีการยืดช่วงของ E เป็น 0.26 มม. และแบ่งเป็น 130 ส่วน ส่วนละ 0.002 มม.

ฉะนั้นค่าความแข็งจึงคำนวณได้จาก

|

|

|

ในขณะที่การทดสอบความแข็งแบบรอกเวลล์เอจะกระทำเช่นเดียวกันกับการทดสอบความแข็งแบบรอกเวลล์ซี

คือใช้หัวกดเพชรทรงกรวย และกำหนดระยะ E = 0.2 มม. แต่ใช้แรงกดหลัก 60 kgf เพื่อให้เหมาะสมกับการทดสอบวัสดุที่อ่อนลง

|

| |

|

ในทางปฏิบัติไม่จำเป็นต้องคำนวณค่าความแข็ง เพราะจะมีเข็มชี้บอกค่าความแข็ง

หรือบางเครื่องเป็นระบบอัตโนมัติ สามารถแสดงค่าความแข็งเป็นตัวเลขโดยตรง

|

|

ข้อดี

เป็นการทดสอบค่าความแข็งที่ใช้กันอย่างแพร่หลายเนื่องจากสามารถทดสอบวัสดุได้ครอบคลุมเกือบทุกชนิด

การทดสอบทำได้ง่าย รวดเร็ว มีความคลาดเคลื่อนน้อยเพราะสามารถอ่านค่าความแข็งได้โดยตรงจากเครื่องทดสอบ

สามารถใช้ชิ้นงานบางลงได้เมื่อเปรียบเทียบกับการทดสอบบริเนลล์ เพราะหัวกดมีขนาดเล็กกว่า

|

|

ข้อเสีย

ต้องเตรียมผิวชิ้นงานทดสอบให้เรียบ ไม่มีรอยขีดข่วน ผิวต้องแห้งและสะอาด

เพราะผิวชิ้นงานทดสอบจะมีผลต่อค่าความแข็งอย่างมากเนื่องจากรอยกดมีขนาดเล็กและไม่ลึกมาก

(รอยกดมีขนาดเส้นผ่านศูนย์กลางในช่วงประมาณ 0.2 – 1 มิลลิเมตร)

|

|

ข้อจำกัด

• ความหนาของชิ้นงานทดสอบต้องมีไม่น้อยกว่า 10 เท่าของความลึกรอยกด หรือมีมากพอที่ไม่ทำให้ผิวด้านหลังของชิ้นงานทดสอบเกิดการเสียรูปทรง

• ระยะห่างของจุดศูนย์กลางรอยกดกับจุดศูนย์กลางรอยกดถัดไปหรือจากขอบของชิ้นงานทดสอบควรมีระยะไม่น้อยกว่า 3 มม.

• การทดสอบความแข็งแบบรอกเวลล์ซี เหมาะกับการทดสอบวัสดุแข็ง เช่น เหล็กกล้าชุบแข็ง ค่าความแข็งที่เหมาะสมสำหรับการทดสอบแบบรอกเวลล์ซีอยู่ในช่วง 20 – 67 HRC

• การทดสอบความแข็งแบบรอกเวลล์บี เหมาะกับการทดสอบโลหะอ่อน เช่น เหล็กกล้าคาร์บอนต่ำ อลูมิเนียม และทองแดง เป็นต้น ค่าความแข็งที่เหมาะสมสำหรับการทดสอบแบบรอกเวลล์บีอยู่ในช่วง 35 – 100 HRB

|

|

การทดสอบความแข็งแบบรอกเวลล์เอก็มีขั้นตอนเหมือนกับการทดสอบความแข็งแบบรอกเวลล์ซี

แต่จะใช้แรงกดหลักต่ำกว่า คือ 60 kgf ด้วยน้ำหนักกดที่น้อยกว่านี้เอง

ทำให้รอยกดของการทดสอบกับวัสดุเดียวกันตื้นกว่าเมื่อเทียบกับรอกก์เวลล์ซีและจึงสามารถวัดความแข็งของวัสดุได้ในช่วงที่กว้างกว่าตั้งแต่โลหะอ่อนจนถึงเซรามิกส์ซึ่งมีความแข็งสูง

แต่ข้อเสียในทางกลับกันก็คือความละเอียดในการแจกแจงระดับความแข็งจะหยาบกว่าเล็กน้อย

เช่น ความแข็งในระดับ 28 และ 30 รอกเวลล์ซี อาจวัดแล้วได้ค่าไม่ต่างกันถ้าวัดด้วยรอกก์เวลล์เอ

อย่างไรก็ตามรอกเวลล์เอสามารถใช้ทดสอบความแข็งของชิ้นงานบางที่ความหนาต่ำสุดน้อยกว่ากรณีรอกเวลล์ซีทั้งนี้ขึ้นกับค่าความแข็งของวัสดุด้วย

ถ้าความแข็งมากรอยกดจะตื้นและความหนาต่ำสุดที่จะทดสอบได้ก็จะมีค่าน้อย

|

| |

|

3. การทดสอบแบบวิกเกอร์ส (Vickers Hardness Test)

|

| |

|

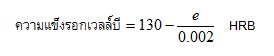

หลักการ

เป็นการวัดค่าความแข็งที่ใช้หัวกดเพชรทรงพีรามิดมุม 136o ฐานสี่เหลี่ยมจัตุรัส

กดลงบนผิวชิ้นงานทดสอบด้วยแรงกด F ซึ่งมีขนาดตั้งแต่ 1 – 120 kgf โดยกดลงตั้งฉากกับผิวชิ้นงาน

การเคลื่อนที่ของหัวกดที่กดลงบนชิ้นงานจะใช้เวลา 15 วินาที แต่จะคงค่าแรงกดไว้อีกระยะหนึ่งขึ้นกับชนิดของวัสดุ เช่น

เหล็กกล้าจะคงแรงกดไว้ประมาณ 10 วินาที ในขณะที่วัสดุอ่อนจะคงแรงกดไว้นานกว่า เมื่อหัวกดถูกยกขึ้น

รอยกดที่เกิดขึ้นจะถูกวัดขนาดโดยการวัดเส้นทแยงมุม d1 และ d2 ด้วยความละเอียดการวัด 0.002 มม. ดังรูป

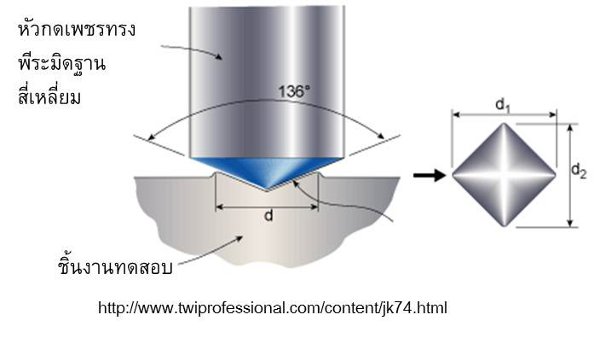

ค่าเฉลี่ยของเส้นทแยงมุม (d) จะถูกนำไปคำนวณค่าความแข็งดังนี้

|

| |

|

|

เช่นเดียวกับการวัดความแข็งแบบบริเนลล์ ค่าความแข็งจะถูกคำนวณไว้แล้วที่ความยาวรอยกดและแรงกดขนาดต่างๆ

ในรูปของตาราง หรืออาจมีการแสดงค่าความแข็งด้วยระบบอัตโนมัติเป็นตัวเลขจากเครื่องทดสอบโดยตรง หน่วยความแข็งคือ HV หรือ VHN

|

|

ข้อดี

หัวกดมีขนาดเล็กและแรงที่ใช้กดต่ำ รอยกดจึงอาจมีขนาดเล็กกว่าเกรนของโลหะ

จึงสามารถวัดความแข็งได้ถึงระดับโครงสร้างจุลภาค เหมาะกับงานทดสอบที่ต้องการความละเอียดของค่าความแข็งสูง

สามารถทดสอบได้ทั้งวัสดุอ่อนและวัสดุแข็ง

|

|

ข้อเสีย

ต้องเตรียมผิวชิ้นงานให้เรียบและสะอาดมากในระดับที่สามารถส่องดูผิวเรียบภายใต้กำลังขยาย 40X ได้

ต้องไม่มีคราบน้ำมัน รอยขีดข่วน หรือฟิล์มออกไซด์ อยู่บนผิวชิ้นงานทดสอบ

|

|

ข้อจำกัด

• ความหนาของชิ้นงานทดสอบไม่ควรน้อยกว่า 1.2 เท่าของเส้นทแยงมุมรอยกด

• ระยะห่างระหว่างจุดศูนย์กลางรอยกดกับขอบชิ้นงานทดสอบหรือขอบของรอยกด ควรมีขนาดไม่น้อยกว่า 3 เท่าของความยาวเส้นทแยงมุมเฉลี่ยของรอยกด

|

|

ตารางเทียบค่าความแข็ง

ค่าความแข็งจากการทดสอบหนึ่งๆนั้น สามารถเปรียบเทียบกับการทดสอบในหน่วยอื่นๆได้

ดังได้แสดงในส่วนหนึ่งของตารางเทียบค่าความแข็งตามมาตรฐาน ASTM E140-07

ซึ่งจะเป็นประโยชน์ในการเปรียบเทียบค่าความแข็งในกรณีที่ชิ้นงานผ่านการทดสอบจากเครื่องมือทดสอบที่ต่างกัน

|

| Rockwell C, 150 kgf(HRC) |

Rockwell A, 60 kgf(HRA) |

Rockwell B, 100 kgf(HRB) |

Brinell 10-mm Standard Ball 3000-kgf(HB) |

Brinell 10-mm CarbideBall 3000-kgf(HB) |

Vickers Hardness Number(HV) |

68

67

66

65

64

63

62

61

60

59

58

57

56

55

54

53

52

51

50

49

48

47

46

45

44

43

42

41

40

39

38

37

36

35

34

33

32

31

30

29

28

27

26

25

24

23

22

21

|

85.6

85.0

84.5

83.9

83.4

82.8

82.3

81.8

81.2

80.7

80.1

79.6

79.0

78.5

78.0

77.4

76.8

76.3

75.9

75.2

74.7

74.1

73.6

73.1

72.5

72.0

71.5

70.9

70.4

69.9

69.4

68.9

68.4

67.9

67.4

66.8

66.3

65.8

65.3

64.8

64.3

63.8

63.3

62.8

62.4

62.0

61.5

61.0

|

|

...

...

...

...

...

...

...

...

...

...

...

...

...

...

...

...

(500)

(487)

(475)

(464)

451

442

432

421

409

400

390

381

371

362

353

344

336

327

319

311

301

294

286

279

271

264

258

253

247

243

237

231

|

...

...

...

(739)

(722)

(705)

(688)

(670)

(654)

634

615

595

577

560

543

525

512

496

481

469

455

443

432

421

409

400

390

381

371

362

353

344

336

327

319

311

301

294

286

279

271

264

258

253

247

243

237

231

|

940

900

865

832

800

772

746

720

697

674

653

633

613

595

577

560

544

528

513

498

484

471

458

446

434

423

412

402

392

382

372

363

354

345

336

327

318

310

302

294

286

279

272

266

260

254

248

243

|

|

|

อ้างอิง

[1] สมนึก วัฒนศรียกุล, การทดสอบวัสดุ, กรุงเทพฯ: กรีนเวิลด์ มีเดียร์, 2549

[2] http://www.twi.co.uk

[3] http://www.instron.us

[4] http://www.twiprofessional.com/content/jk74.html

|